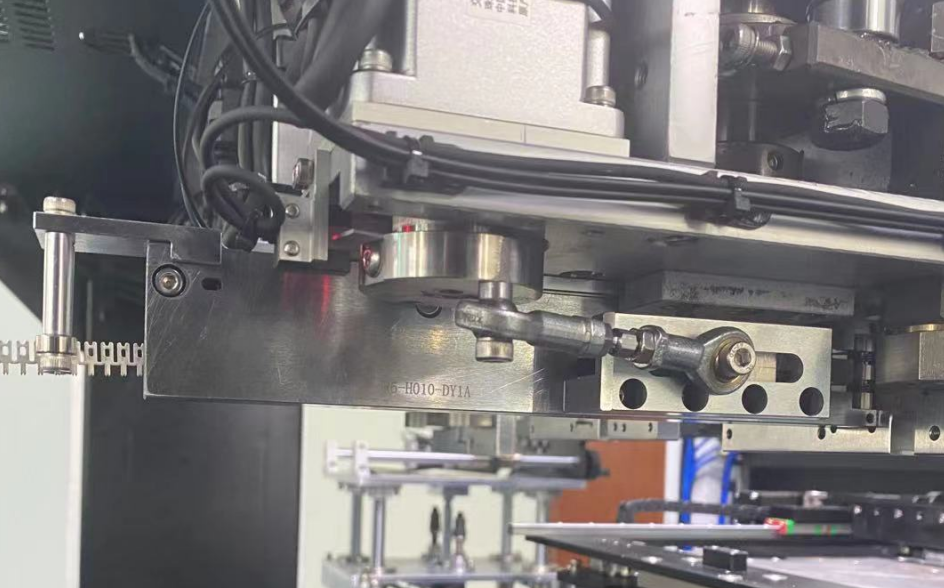

Să vedem cum funcționează:

Wpălărie estePress-fit?

Fixarea prin presare este o potrivire prin interferență între două părți în care o parte este forțată sub presiune într-o gaură puțin mai mică în cealaltă.

Literal, este un fel de potrivire prin interferență.

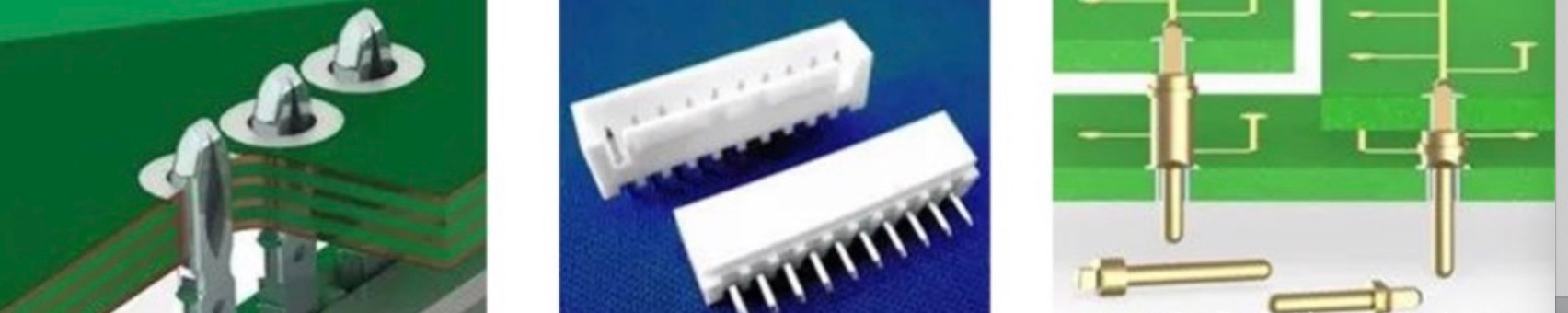

Tehnologia prin presare este utilizată pe scară largă, iar conexiunea pe PCB este una dintre aplicațiile sale tipice.

Când descriem în chineză, folosim de obicei termeni diferiți, cum ar fi sertizare, montare prin presare și sertizare.Industria este adesea folosită pentru a folosi direct „Pres fit” pentru a descrie.Obiectivul principal al acestui articol este, de asemenea, aplicația de fixare prin presare din industria PCB (mai mulți pini obișnuiți de fixare prin presare).

Care sunt avantajele Press fit?

Principalele metode de instalare a pieselor pe PCB sunt sudarea și montarea prin presare.Să comparăm avantajele și dezavantajele acestor două metode de conectare cu unele date convenționale.

| Lipirea | Press-fit | |

| consum | 30-40 kW | 4-6 kW |

| mediu inconjurator | Aer de sudare si rezidenta | Fără reședință |

| cost | Am nevoie de PA, PPS | Nicio problemă de temperatură rezervată, utilizați materiale mai ieftine, cum ar fi PBT, PET etc. |

| Echipamente | Investiție mare și costuri de suprafață mari | Investiție redusă și zonă de dimensiuni reduse |

| Spatiu disponibil | 5-15 mm | 2 mm |

| Rata defectelor | 0,05 potrivire | 0,005 potrivire |

Din datele comparative, putem observa că Press fit este o metodă mai bună de conectare la PCB decât sudarea în ceea ce privește anumiți indicatori de performanță.Desigur, sudarea nu este inutilă, altfel nu vor fi atât de multe puncte de sudură pe PCB.De exemplu, sudarea are de obicei o toleranță mai mare pentru toleranța dimensională a știfturilor, iar conexiunea de sudură este mai stabilă, Cu toate acestea, Press Fit este mai bună în mulți indicatori de caracteristici.

Metode comune de proiectare prin presare

Înainte de a introduce metoda de proiectare, este necesar să introduceți doi termeni folosiți în mod obișnuit:

PTH: Placat prin gaură

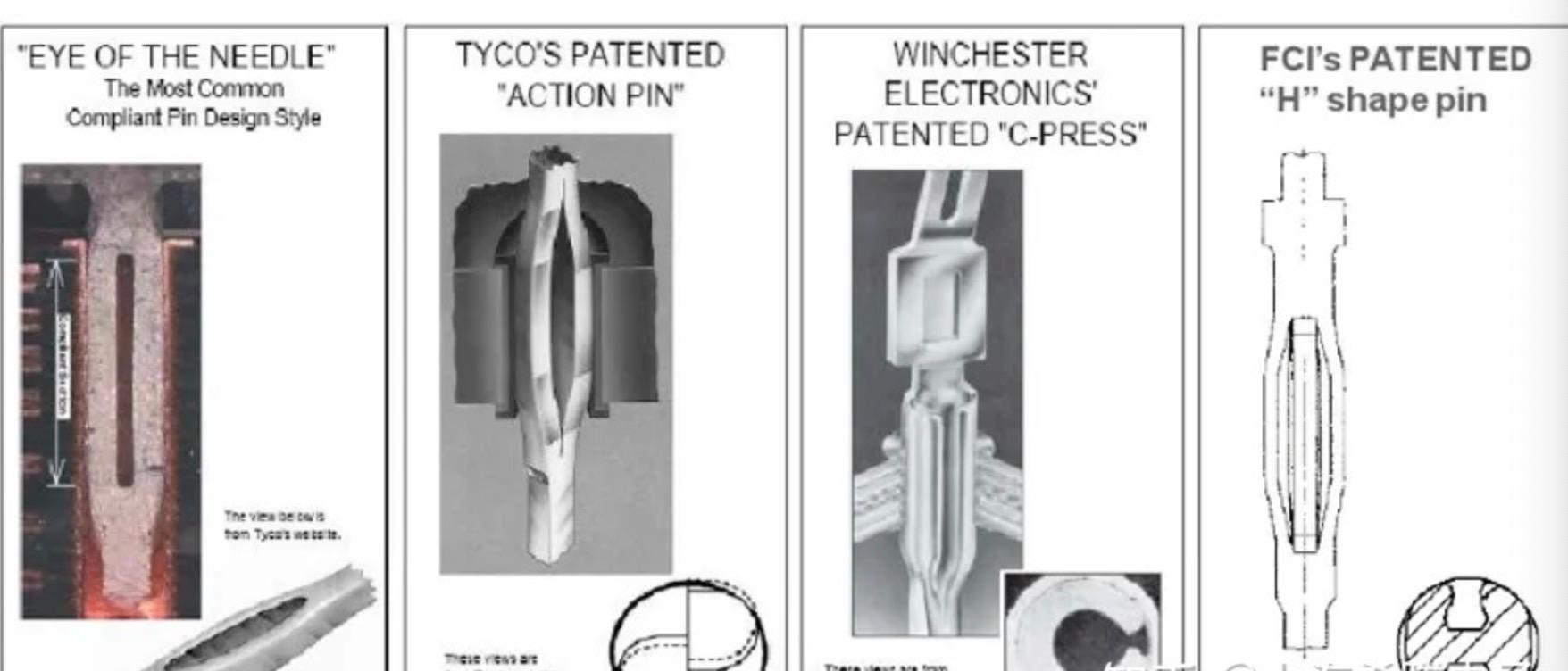

EON: Ochiul acului

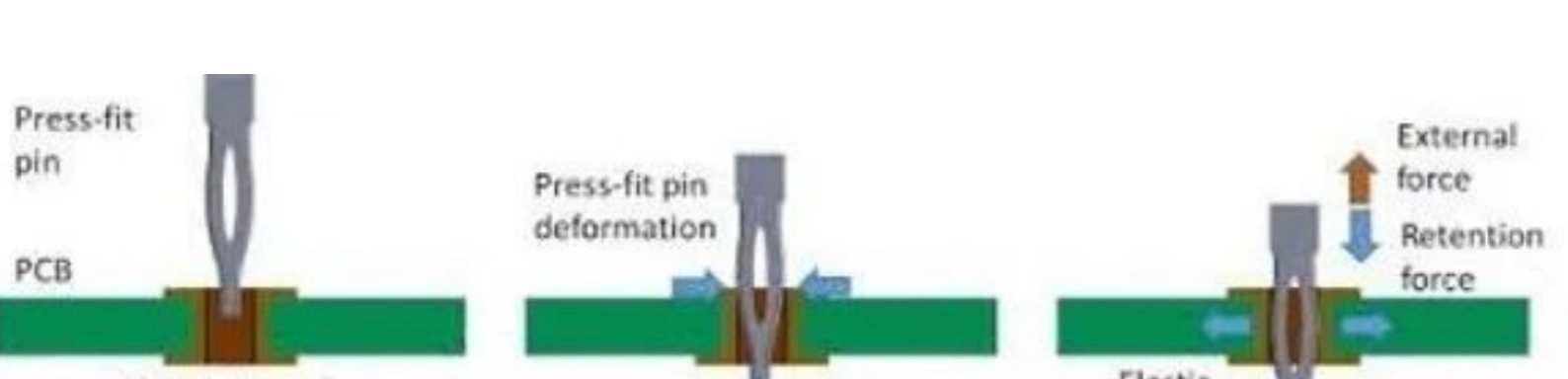

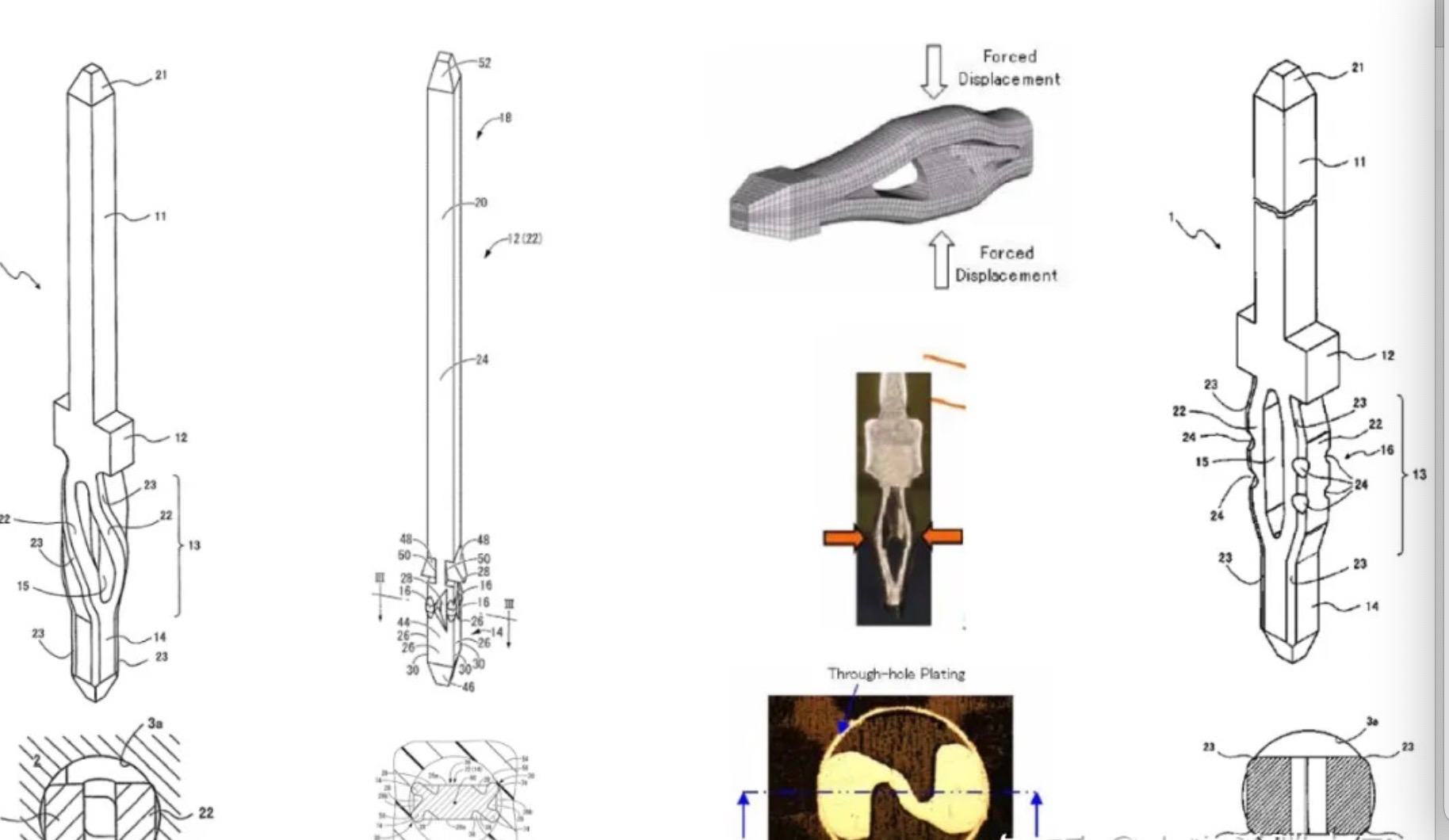

În prezent, știfturile folosite la Press fit sunt practic știfturi elastice, cunoscute și sub denumirea de știfturi conforme, care au, în general, un diametru mai mare decât PTH.În timpul procesului de asamblare, piesele acului vor fi deformate, rezultând suprafața de legătură cu PTH-ul rigid.În comparație cu acul solid, acul compatibil poate permite o toleranță mai mare la PTH.

Acul orificiului a devenit treptat principalul curent pe piață.Are un design simplu și poate fi folosit cu brevete deschise.Chiar dacă nu necesită prea mult efort de proiectare, poate fi folosit și cu soluții de proiectare gata făcute, care au caracteristicile unei forțe de introducere reduse și forțe de reținere mari.

Figura de mai sus prezintă mai multe structuri comune pin/terminale.Prima este cea mai comună schemă de proiectare.Schema de bază a designului pinhole este simplă ca structură, dar necesită o simetrie și o locație ridicate;Al doilea este produsul brevetat al companiei TE.Pe baza structurii pinhole, are un unghi puțin mai mare de rotație, care se poate adapta la diferite găuri.Cu toate acestea, are cerințe mai mari pentru diametrul găurii și va produce o anumită forță de rotație asupra găurii;Al treilea este brevetul anterior al Winchester Electronics „C-PRESS”, care se caracterizează printr-o formă de C din secțiunea transversală.Avantajele sunt că forța de presare este continuă, deformarea PTH este mică, iar dezavantajul este că PTH cu deschidere mică este dificil de realizat;Ultimul este pinul de contact de tip H al companiei FCI.Avantajul este că este ușor de controlat la sertizare, dar dezavantajul este că este dificil să se fabrice știftul de contact.

Materiale comune și proces de fabricație

Materialele comune ale Pin includ bronzul de staniu (CuSn4, CuSn6), alama (CuZn) și cuprul alb (CuNiSi), printre care cuprul alb are o conductivitate ridicată, iar temperatura de utilizare poate depăși 150 ℃;Acoperirea este în general placată prin galvanizare sau placare prin scufundare la cald μm+1μM de Ni+Sn, SnAg sau SnPb etc. După cum este descris mai sus, structura Pinului este diversă, iar scopul final este de a produce un Pin cu mici dimensiuni. forță de presare și forță mare de reținere în condiții de fabricație ușoară și cost redus.

Materialul utilizat în mod obișnuit al PTH este fibră de sticlă + rășină epoxidica + folie de cupru, cu grosimea > 1,6, iar acoperirea este în general staniu sau OSP.Structura PTH este relativ simplă.În general, numărul de straturi PCB este mai mare de 4. Deschiderea PTH este în general strictă, iar cerințele specifice depind de designul Pinului.În general, grosimea placajului cu cupru este de aproximativ 30-55 μm.Grosimea depunerii de staniu este în general > 1 μ m.

Analiza procesului de prindere/extragere

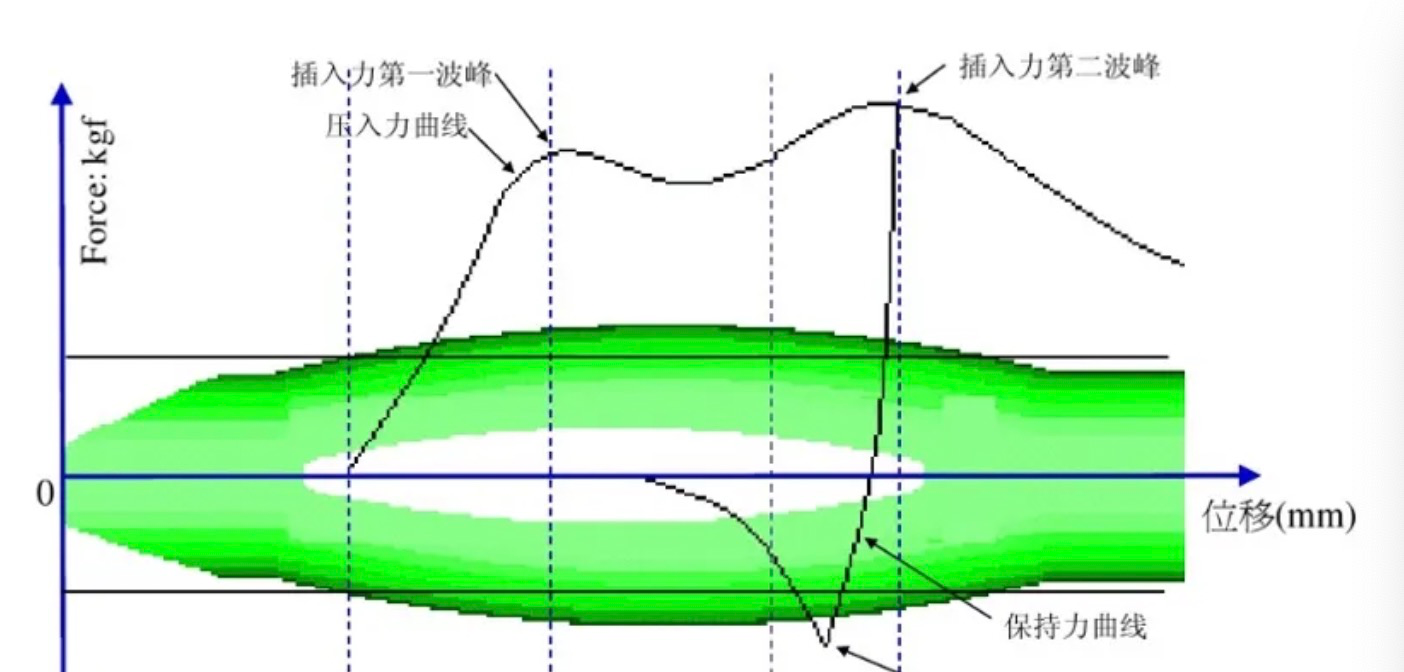

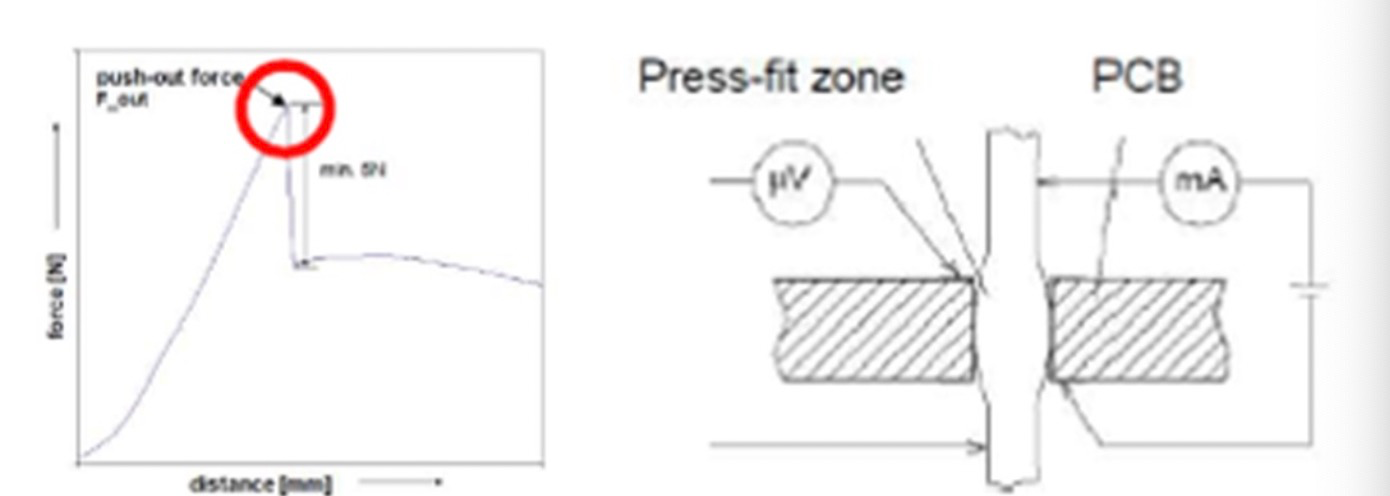

Luând ca exemplu cea mai comună structură pinhole, așa cum se arată în figura de mai jos, există o schimbare tipică a curbei de presiune în întregul proces de presare și scoatere, care este, de asemenea, legată de proiectarea structurală a Pin.

Apăsați în proces:

1. Pinul este introdus în gaură, iar vârful intră fără deformare

2. Pinul începe să se apese, EON începe să se deformeze și primul vârf de undă apare în procesul de presare

3. Pinul continuă să apese, EON practic nu mai are deformare, iar forța de apăsare scade ușor

4. Pinul continuă să apese în jos, provocând o deformare suplimentară și al doilea vârf de val

Apare în procesul de presare

În 100 de secunde de la finalizarea montajului prin presare, forța de reținere va scădea rapid, cu o scădere de aproximativ 20%.Vor exista diferențe corespunzătoare în funcție de diferitele modele de pin;La 24 de ore după montarea prin presare, procesul de sudare la rece a Pin și PTH este practic finalizat.

Acest lucru este cauzat de proprietățile fizice ale metalului și există puțin loc de îmbunătățire.Se poate verifica dacă forța finală de reținere îndeplinește cerințele de proiectare a produsului prin testul forței de împingere.

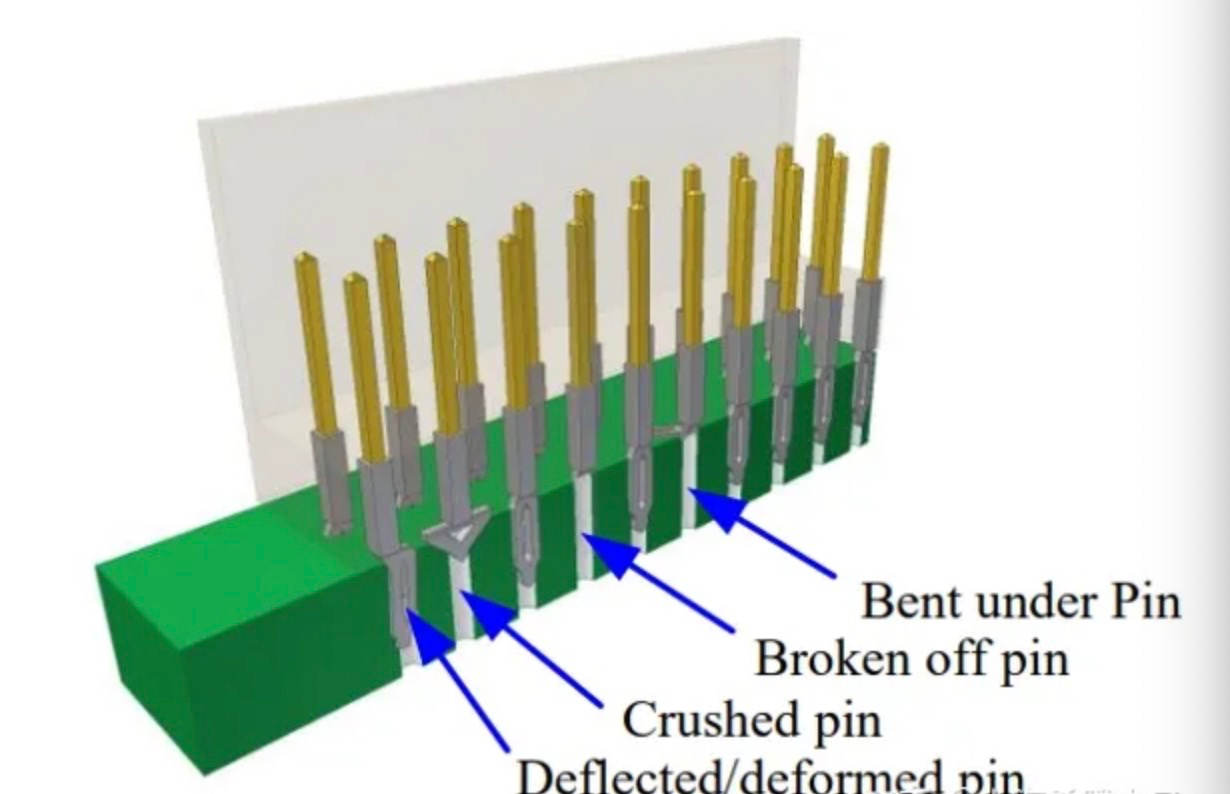

2. Unele moduri de eroare în timpul inserării PIN

După cum se arată în figura de mai jos, știftul poate fi deformat, zdrobit, zdrobit, fracturat și îndoit în timpul introducerii

Acestea sunt posibilele moduri de defecțiune ale știftului de contact în timpul procesului de montare prin presare.Deoarece pinul de contact trebuie introdus în PTH, este foarte probabil ca acesta să nu poată fi detectat vizual după apăsare, iar deteriorarea rezistenței mecanice poate să nu fie detectată prin testul de performanță electrică.

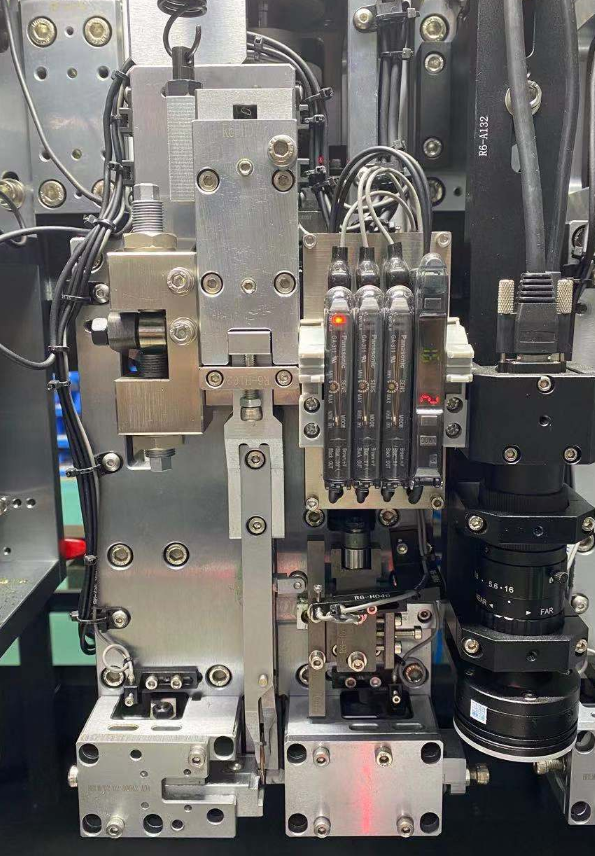

Aceste moduri de defecțiune trebuie monitorizate în timpul procesului de montare prin presare.PROMESS furnizează coridorul curbei, fereastra, valoarea maximă și minimă și alte metode de monitorizare pentru a se asigura că întregul proces de fixare prin presare a fiecărui știft este controlabil și fiabil.Puteți vedea din nou afișarea carcasei în videoclip.PROMESS oferă soluții de control al procesului de înaltă precizie, 100%, pentru a se asigura că toate produsele care părăsesc fabrica sunt lipsite de produse defecte. Controlul procesului poate, de asemenea, să reducă deșeurile industriale ale plăcilor PCB într-o anumită măsură și să reducă costurile de producție.

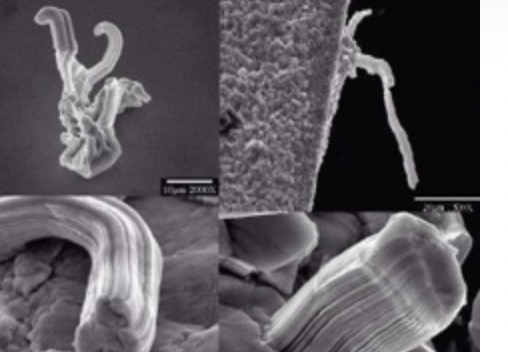

3. Scurtcircuit

Pe suprafața staniului pur, stresul va favoriza creșterea Whisker-ului de staniu, ceea ce va duce la scurtcircuitul circuitului de pe placa de circuit imprimat, punând astfel în pericol funcția modulului.Ghidurile de proiectare pentru reducerea creșterii mustăților de tablă includ reducerea forței de introducere și reducerea grosimii suprafeței de tablă.

Materialele obișnuite de acoperire cu PTH includ cuprul, argintul, staniul etc

Cum să rezolvi problema mustăților de tablă?

În timpul presarii, forța de presare nu trebuie să fie prea mare, ceea ce este controlul procesului de presare.După presare, poate fi efectuată inspecția prin eșantionare, iar mustățile de tablă trebuie observate timp de 12 săptămâni.

4. Circuit deschis

Efect de jet/tragere în jos:

În timpul procesului de apăsare în Pin, placa de circuit imprimat poate fi deteriorată mecanic.Dacă frecarea este prea mare, suprafața plăcii de circuit va fi zgâriată, frecarea va crește și, în final, PTH-ul va fi împins în afară de fază.Reducerea presiunii poate evita, de asemenea, efectul de jet.

Efect de albire/delaminat:

În timpul montării la presa, fiecare structură de strat a plăcii de circuit imprimat va fi strânsă.Dacă forța aplicată este prea mare sau PTH-ul nu este stabil, placa de circuit imprimat poate fi delaminată.După o perioadă de timp, umezeala va pătrunde în fisurile plăcii de circuit imprimat, rezultând o performanță de izolare redusă

Aceste două probleme pot fi controlate într-o oarecare măsură în timpul procesului de montare prin presare prin controlul forței de presare.După finalizarea montajului prin presare, produsul poate fi inspectat și prin intermediul testului de rezistență la contact și al analizei metalografice.Testul de rezistență la contact poate fi folosit ca element de testare de rutină, iar analiza metalografică în sine este distructivă pentru produs, astfel încât se poate efectua o inspecție regulată prin prelevare de probe.

Metode comune de testare a fiabilității produselor

Una dintre metodele comune de detectare este testul de îmbătrânire, iar cealaltă este testul caracteristicii conexiunii

Îmbătrânirea este de a simula starea după o lungă perioadă de timp de utilizare prin echipamente de testare.Metodele comune de îmbătrânire includ:

1. Clădire la cald: - 40 ℃ ~ 60 ℃, schimbare continuă timp de 30 de minute

2. Temperatura ridicată: 125 ℃, 250 de ore

3. Secvență climatică: 16 ore temperatură ridicată → 24 ore cald și umed → 2 ore temperatură scăzută →

4. Vibrații

5. Coroziunea gazelor: 10 zile, H2S, SO2

Testul este în principal pentru a testa forța de împingere și performanța electrică.

Metodele comune includ:

1. Forța de împingere (forța de reținere): > 20N (conform cerințelor de proiectare a produsului)

2. Rezistență de contact: < 0,5 Ω (conform cerințelor de proiectare a produsului)

Ora postării: 10-11-2022

Youtube

Youtube