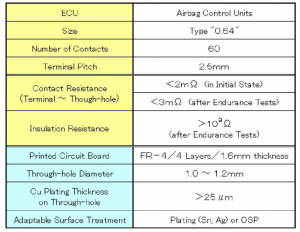

A. Rezumatul specificațiilor

Specificația conectorului prin presare pe care l-am dezvoltat este

rezumate în tabelul II.

În tabelul II, „Dimensiune” înseamnă lățimea contactului masculin (așa-numita „Dimensiune a filetului”) în mm.

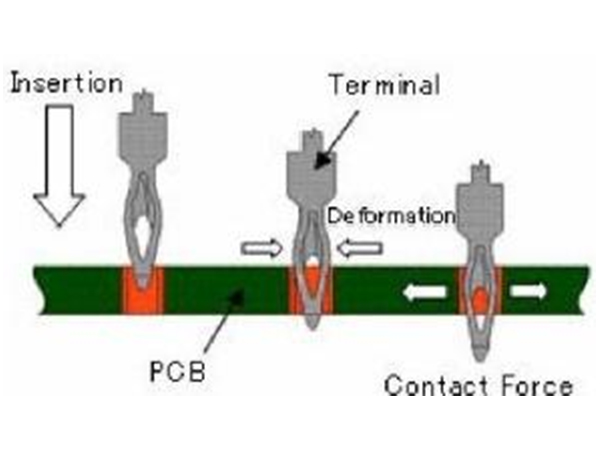

B. Determinarea corespunzătoare a intervalului de forță de contact

Ca prim pas al proiectării terminalelor prin presare, trebuie

determinați domeniul adecvat al forței de contact.

În acest scop, diagramele caracteristice de deformare ale

terminalele și găurile de trecere sunt desenate schematic, așa cum se arată

în Fig. 2. Se indică faptul că forțele de contact sunt pe o axă verticală,

în timp ce dimensiunile terminalelor și diametrele orificiilor traversante sunt în

respectiv axa orizontală.

C. Determinarea forței minime de contact

Forța minimă de contact a fost determinată de (1)

trasarea rezistenţei de contact obţinută după anduranţă

încercări în axă verticală și forța inițială de contact în orizontală

axa, așa cum se arată schematic în Fig. 3 și (2) găsirea

forţa de contact minimă ca asigurând rezistenţa de contact fiind

mai jos și mai stabil.

Este greu de măsurat forța de contact direct pentru conexiunea prin presare în practică, așa că am obținut-o după cum urmează:

(1) Introducerea terminalelor în orificiile traversante, care au

diferite diametre dincolo de intervalul prescris.

(2) Măsurarea lățimii terminalului după introducerea din

mostra tăiată în secțiune transversală (de exemplu, vezi Fig. 10).

(3) Transformarea lățimii terminalului măsurată în (2) în

forța de contact folosind caracteristica de deformare

diagrama terminalului obținut efectiv așa cum se arată în

Fig. 2.

Două linii pentru deformarea terminală înseamnă cele pentru

dimensiunile maxime și minime ale terminalelor datorită dispersării în

respectiv procesul de fabricație.

Tabelul II Specificarea conectorului pe care l-am dezvoltat

Este clar că forța de contact generată între

terminale și găuri este dată de intersecția a două

diagrame pentru terminale și găuri de trecere din Fig. 2, care

înseamnă starea echilibrată de compresie terminală și expansiune prin orificiu.

Am determinat (1) forța minimă de contact

necesare pentru realizarea rezistenţei de contact între borne şi

totuși-găuri mai mici și mai stabile înainte/după anduranță

teste pentru combinarea dimensiunilor minime ale terminalelor și

diametrul maxim al găurii traversante și (2) forța maximă

suficient pentru a asigura rezistenţa de izolaţie între adiacente

găurile traversante depășesc valoarea specificată (109Q pentru aceasta

dezvoltare) în urma probelor de anduranţă pentru

combinație de dimensiuni maxime ale terminalelor și minime

diametrul orificiului traversant, în cazul în care deteriorarea izolației

rezistența este cauzată de absorbția umidității în

zona deteriorată (delaminată) din PCB.

În secțiunile următoare, metodele utilizate pentru a determina

forțele de contact minime și, respectiv, maxime.

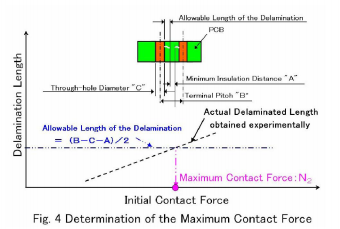

D. Determinarea forței de contact maxime

Este posibil ca delaminări interlaminare în PCB să inducă

scăderea rezistenței de izolație la temperatură ridicată și în

o atmosferă umedă atunci când este supusă unei forțe de contact excesive,

care este generată de combinarea maximului

dimensiunea terminalului și diametrul minim al orificiului traversant.

În această dezvoltare, forța de contact maximă admisă

a fost obținut după cum urmează;(1) valoarea experimentală a

distanța minimă admisă de izolație „A” în PCB a fost

obţinute experimental în prealabil, (2) admisibil

lungimea delaminarii a fost calculată geometric ca (BC A)/2, unde „B” și „C” sunt pasul terminal și

diametrul orificiului traversant, respectiv (3) delaminarea reală

lungimea în PCB pentru diferite diametre de găuri traversante a fost

obţinut experimental şi trasat pe lungimea delaminată

vs diagrama forței de contact inițiale, așa cum se arată în Fig. 4

schematic.

În cele din urmă, forța maximă de contact a fost determinată astfel

pentru a nu depăşi lungimea admisă de delaminare.

Metoda de estimare a forțelor de contact este aceeași ca

menționat în secțiunea anterioară.

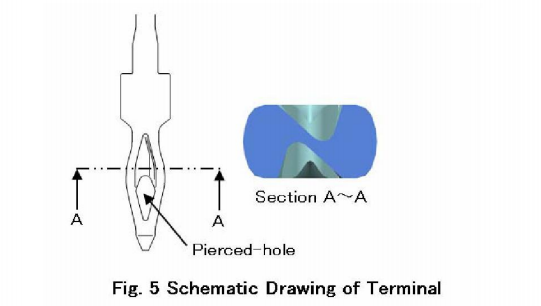

E. Designul formei terminalului

Forma terminalului a fost concepută astfel încât să genereze

forță de contact adecvată (N1 la N2) în orificiul de trecere prescris

interval de diametre prin utilizarea elementului finit tridimensional

metode (FEM), inclusiv efectul deformării pre-plastice

inductoare în producţie.

În consecință, am adoptat un terminal, în formă de un

„Secțiune transversală în formă de N” între punctele de contact din apropierea

fund, care a generat o forță de contact aproape uniformă

în intervalul prescris de diametru al găurii traversante, cu a

gaură perforată lângă vârf, permițând deteriorarea PCB-ului

redus (Fig. 5).

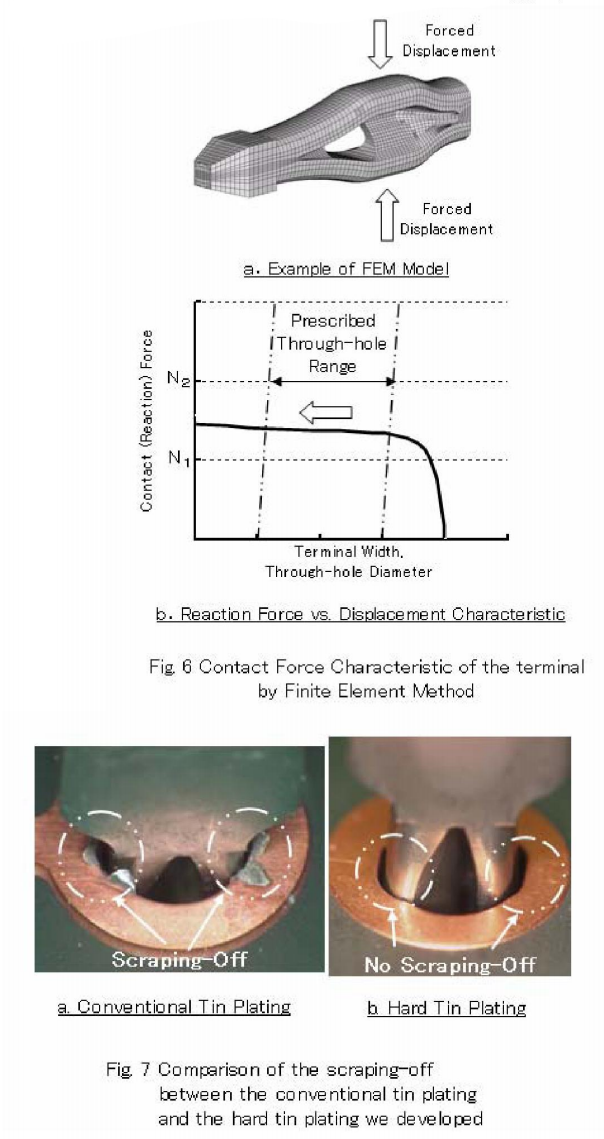

În Fig. 6 este prezentat un exemplu de tridimensional

Modelul FEM și forța de reacție (adică, forța de contact) vs

diagrama de deplasare obtinuta analitic.

F. Dezvoltarea placajului dur cu tablă

Există diferite tratamente de suprafață pentru prevenirea

oxidarea Cu pe PCB, așa cum este descris în II - B.

În cazul tratamentelor de suprafață cu placare metalică, cum ar fi

staniu sau argint, fiabilitatea conexiunii electrice a press-fit

tehnologia poate fi asigurată prin combinarea cu

terminale convenționale de placare cu Ni.Cu toate acestea, în cazul OSP,placarea cu tablă pe terminale trebuie utilizată pentru a asigura o lungă duratătermenul de fiabilitate a conexiunii electrice.

Cu toate acestea, placarea convențională cu cositor pe terminale (pentru

de exemplu, de 1 ltm grosime) generează răzuireade cositorîn timpul procesului de inserare a terminalului.(Foto. „a” în Fig. 7)

iar această răzuire probabil induce scurtcircuite cuterminalele adiacente.

Prin urmare, am dezvoltat un nou tip de tablă tare

placare, care nu duce la răzuirea vreunui staniu șicare asigură fiabilitatea conexiunii electrice pe termen lungsimultan.

Acest nou proces de placare constă din (1) tablă foarte subțire

placare pe placa de bază, (2) un proces de încălzire (reflow staniu),

care formează stratul de aliaj metalic dur între

placarea de bază și placarea cu tablă.

Deoarece reziduul final de placare cu cositor, care este cauza

de răzuire, pe terminale devine extrem de subțire și

se distribuie neuniform pe stratul de aliaj, fără răzuiredestaniul a fost verificat în timpul procesului de inserare (foto „b” înFig. 7).

Ora postării: 08-12-2022

Youtube

Youtube