A.Deși Sumitomo Wiring Systems, Ltd. a furnizat deja „Prima generație de conectori prin presare” pentru clientul european din 2004, a avut o gamă limitată de toleranță pentru diametrul găurii de doar 90 ptm și aceasta a fost cauza majoră a dificultăților în adoptarea pentru mulți alți clienți, inclusiv cei domestici.

Prin urmare, am început dezvoltarea „conectorului prin presare de a doua generație”, care a fost adaptabil la o gamă mai largă de toleranță pentru diametrul orificiului traversant, în așteptarea unei piețe mai mari în viitorul apropiat.

B.Aplicație pentru conectori de automobile Pentru aplicarea tehnologiei de conectare prin presare la conectorii de automobile, a trebuit să luăm în considerare anumiți factori specifici, după cum sunt enumerați mai jos.

(1) Fiabilitatea conexiunii pe termen lung în condițiile de mediu mai severe necesare pentru conectorii auto. (Expus la vibrații, șocuri mecanice și termice etc.)

(2) Cost mai mic, cel puțin echivalent cu cel al unui proces convențional de lipit în flux.

(3) Adaptare la intervale mai largi de toleranță pentru diametrul orificiului traversant.

(4) Fiabilitatea conexiunii pentru diferitele tratamente de suprafață PCB.

Declarația (4) înseamnă că diferite tratamente de suprafață, cum ar fi „Imersion Plating (staniu sau argint)” și „Organic Solderability Preservative (OSP)” au fost recent dezvoltate și adoptate pentru prevenirea oxidării suprafețelor de cupru pe PCB ca alternative la HASL convențional. (Nivelizare prin lipire cu aer cald) [2]. Cu toate acestea, aceste tratamente de suprafață pot afecta fiabilitatea conexiunii prin presare, deoarece tratamentele de suprafață de pe PCB vin în contact direct cu terminalele.

II.GHIDURI DE PROIECTARE

A. Rezumatul specificațiilor

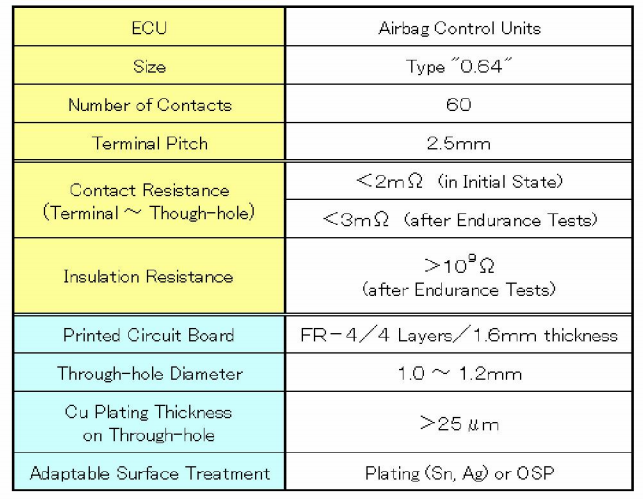

Specificația conectorului prin presare pe care l-am dezvoltat esterezumate în tabelul II.

În Tabelul II, „Dimensiune” înseamnă lățimea contactului tată (așa-numita „Dimensiune Filă”) în mm.

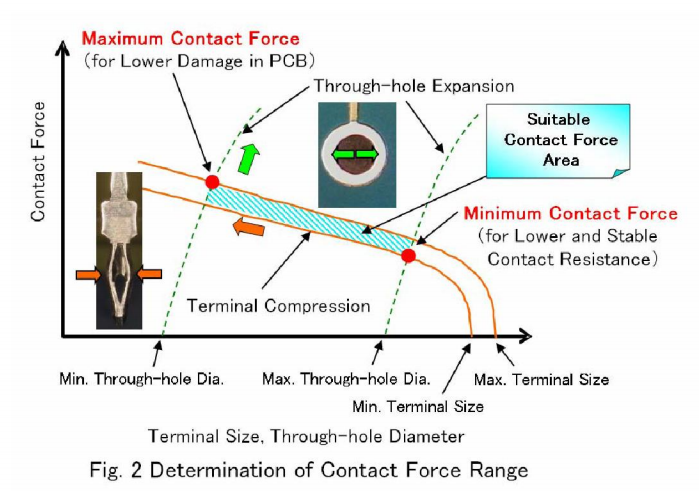

B.Determinarea corespunzătoare a intervalului de forță de contactCa prim pas al proiectării terminalelor prin presare, trebuiedeterminați domeniul adecvat al forței de contact.

În acest scop, diagramele caracteristice de deformare aleterminalele și găurile de trecere sunt desenate schematic, așa cum se aratăîn Fig. 2. Se indică faptul că forțele de contact sunt pe o axă verticală,în timp ce dimensiunile terminalelor și diametrele orificiilor traversante sunt înrespectiv axa orizontală.

Două linii pentru deformarea terminalului înseamnă unele pentru dimensiunile maxime și minime ale terminalelor datorită dispersiei în procesul de fabricație.

Tabelul II Specificarea conectorului pe care l-am dezvoltat

Este clar că forța de contact generată între terminale și orificii de trecere este dată de intersecția a două diagrame pentru terminale și orificii de trecere din Fig. 2, ceea ce înseamnă starea echilibrată de compresie a terminalelor și extinderea orificiului de trecere.

Ne-am hotărât

(1) forța de contact minimă necesară pentru a face rezistența de contact între terminale și orificii de trecere mai scăzută și mai stabilă înainte/după testele de anduranță pentru combinarea dimensiunilor minime ale terminalelor și diametrul maxim al orificiului traversant și (2) forța maximă suficient pentru a asigura rezistența de izolație între găurile traversante adiacente depășește valoarea specificată (109Q pentru această dezvoltare) în urma testelor de anduranță pentru combinarea dimensiunilor maxime ale terminalelor și diametrului minim al găurii traversante, unde deteriorarea rezistenței de izolație este cauzată de umiditate absorbția în zona deteriorată (delaminată) din PCB.

În secțiunile următoare, metodele utilizate pentru determinarea forțelor de contact minime și, respectiv, maxime.

Ora postării: Dec-07-2022

Youtube

Youtube